Вместо того, чтобы полагаться на энергоемкие реакторы для создания высоких температур и давления, исследователи изучают недра Земли, используя ее естественное тепло и силы для производства аммиака для удобрений. В экспериментальном исследовании, опубликованном 21 января в журнале Cell Press Joule, исследователи получили аммиак, смешав воду, насыщенную азотом, с богатыми железом породами — без каких-либо затрат энергии или выбросов CO2. Этот новый рецепт может привести к созданию более устойчивой альтернативы существующим методам, теоретически производя достаточно аммиака в течение 2,42 миллиона лет.

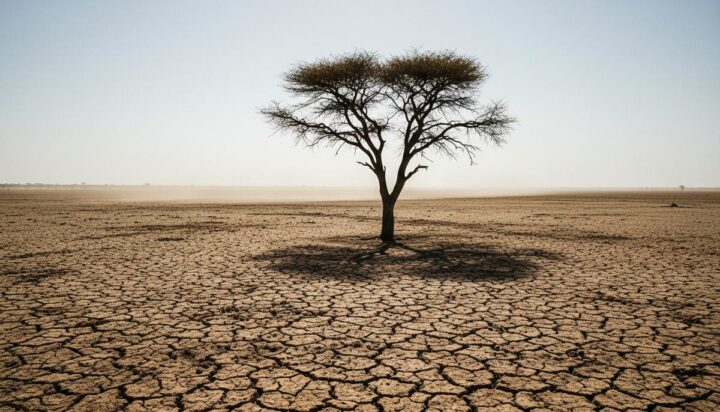

Идея возникла из необычного геологического явления, наблюдавшегося в 1980-х годах в Мали, Западная Африка. Местные жители обнаружили колодец, из которого шел поток водорода, который, как позже выяснили ученые, был результатом химической реакции между водой и породой под поверхностью Земли.

Ивнэтим Абате из Массачусетского технологического института (MIT), старший автор исследования, говорит, что это был момент озарения. Он предполагает, что можно использовать Землю как фабрику, используя ее тепло и давление для производства ценных химических веществ, таких как аммиак, более чистым способом.

Аммиак является ключевым ингредиентом удобрений и в будущем может стать источником чистой энергии, но сегодняшнее промышленное производство аммиака является энергоемким. Оно потребляет около 2% мировой энергии и выбрасывает около 2,4 тонны (5291 фунт) CO2 на каждую тонну (2204 фунта) произведенного аммиака, что делает его главным источником выбросов CO2 в химической промышленности.

Чтобы проверить свою идею «земной фабрики», Абате и его команда построили систему реакции породы и воды, имитирующую подземную среду Земли. Они подвергли синтетические богатые железом минералы воздействию воды, насыщенной азотом, вызвав химическую реакцию, которая окислила породу и дала аммиак, который команда назвала «геологическим аммиаком». Процесс не требовал затрат энергии, не выделял CO2 и даже работал в окружающих условиях.

Затем команда заменила синтетический минерал оливином, природной породой, богатой железом, чтобы лучше имитировать реальные сценарии. Они дополнительно оптимизировали процесс, добавив медный катализатор и повысив температуру до 300°C (572°F). В течение 21 часа они произвели около 1,8 кг (4 фунта) аммиака на тонну (2204,6 фунта) оливина, продемонстрировав осуществимость и устойчивость метода.

Абате отмечает, что эти породы есть по всему миру, поэтому метод можно очень широко адаптировать по всему земному шару. Но, по его словам, есть еще целый уровень сложности, который необходимо проработать. Внедрение будет включать бурение в богатые железом породы глубоко внутри Земли, закачку воды, насыщенной азотом, и решение сложных вопросов о том, как породы трескаются, расширяются и взаимодействуют с газами и жидкостями.

Экономические перспективы идеи обнадеживают. Производство геологического аммиака стоит около 0,55 доллара за килограмм (2,2 фунта), что соответствует обычным методам, стоимость которых составляет 0,40–0,80 доллара. Исследование также может открыть новые пути решения проблемы загрязнения сточных вод.

Ифань Гао из MIT, первый автор исследования, говорит, что источники азота считаются загрязнением в сточных водах, и их удаление требует денег и энергии. Но, как он предполагает, можно использовать сточные воды для производства аммиака. Это, по его словам, беспроигрышная стратегия. Интеграция очистки сточных вод с производством аммиака может принести дополнительную прибыль в размере 3,82 доллара за килограмм аммиака.

Джу Ли из MIT, старший автор, отмечает, что аммиак очень важен для жизни. Помимо микробов, единственный другой естественный способ производства аммиака на Земле — это удар молнии в газообразный азот. Он считает, что именно поэтому геологическое производство аммиака весьма интересно, если задуматься о том, откуда произошла жизнь.